A321 XLR

Wo Airbus seinen kleinen Reichweitenkönig baut

Der Flugzeugbauer hat in Hamburg eine wichtige neue Halle eröffnet. Dort werden künftig Airbus A321 XLR ausgerüstet - mit technischen Neuerungen bei der Produktion.

Ein Airbus A321 XLR? Nein. Bei der Eröffnung der XLR-Ausrüstungshalle …

… präsentierte Airbus – auch hier im Bild – A321 LR, da sich alle XLR-Rümpfe noch in der Strukturmontage befinden.

Ein Taktgestell: Auf ihnen werden die Flieger bewegt – batteriebetrieben.

Ein Blick ins Kellergeschoss der Halle: In diesen Boxen wird das Material nach oben geschickt.

Ein Airbus A321 XLR? Nein. Bei der Eröffnung der XLR-Ausrüstungshalle …

… präsentierte Airbus – auch hier im Bild – A321 LR, da sich alle XLR-Rümpfe noch in der Strukturmontage befinden.

Ein Taktgestell: Auf ihnen werden die Flieger bewegt – batteriebetrieben.

Ein Blick ins Kellergeschoss der Halle: In diesen Boxen wird das Material nach oben geschickt.

Er ist Airbus‘ neues Alleinstellungsmerkmal. Dem A321 XLR, der Langstreckenvariante des A321 Neo, kann Boeing nichts direkt entgegensetzen. Der Schmalrumpfflieger mit einer Reichweite von bis zu 8700 Kilometern soll auch dort Langstreckenrouten möglich machen, wo es nicht genug Nachfrage gibt, um größere Flugzeuge zu füllen.

Möglich wird das durch einen Zusatztank im Rumpf, den Rear Center Tank, der 13.100 zusätzliche Liter fasst. Zwar ist der XLR noch nicht zugelassen, nachdem die Luftfahrtbehörden von Airbus zusätzlichen Feuerschutz verlangten. Doch die Produktion in Hamburg-Finkenwerder hat schon begonnen.

Kabel, Rohre und Hydraulik kommen in den Rumpf

Der Zusammenbau des Rumpfes, der Einbau des neuen Tanks und eines Bodengerüsts geschieht in der sogenannten Strukturmontage und läuft bereits. Der nächste Schritt ist die Ausrüstungsmontage – und für die hat Airbus nun eine neue, moderne Halle eröffnet.

«Ausrüstungsmontage heißt, dass hier in den Rumpf alle Isolierungen, Kabel, Rohre und Hydraulik eingelegt werden», so André Walter, Chef von Airbus’ ziviler Flugzeugproduktion in Deutschland bei der Eröffnung der neuen Halle. «Im Moment finden noch Probeläufe statt.» In drei bis vier Wochen soll dann der erste A321 XLR serienmäßig ausgerüstet werden. Die Flieger kommen aus der Strukturmontage in der Nachbarhalle.

Neues Logistiksystem soll Produktion erleichtern

Jeder Rumpf soll anderthalb bis zwei Wochen in der Ausrüstungsmontage verbringen. In der Halle kann an acht Exemplaren zugleich gearbeitet werden, in Ausnahmefällen sogar an neun. Hinzu kommen zwei Plätze für Restarbeiten. Die Taktgestelle – riesige, 80 Tonnen schwere Gerüste, auf denen die Rümpfe über ein Schienensystem bewegt werden – sind batteriebetrieben. Der Strom dafür kommt auch aus einer 3000 Quadratmeter großen Solaranlage auf dem Dach der Halle in Hamburg-Finkenwerder. Die Arbeiten an den Flugzeugrümpfen führen ausschließlich Menschen durch – für Roboter wären sie zu individuell.

Insgesamt 400 Angestellte werden in der neuen Halle mit der Nummer 259 künftig ihren Arbeitsplatz haben und A321 XLR ausrüsten. Dabei hilft ihnen ein neues Logistiksystem, das ihnen erspart, Teile selber abzuholen. «Der Mitarbeitende kann digital abrufen, was er am Bauplatz braucht und dann wird ihm das aus dem Keller nach oben geschickt in einer Box», erklärt Walter. Pro Rumpf sind rund 700 dieser Boxen mit Material nötig. In maximal zehn Minuten reisen sie auf Schienen aus dem Logistikzentrum im Keller zum Arbeitsplatz.

Die Herausforderungen durch den zusätzlichen Tank

Der Produktionsleiter der Halle, Michael Witt, erklärt außerdem: «Wir haben in dieser Halle weitgehend auf Druckluft verzichtet.» Stattdessen nutze man intelligente, akkubetriebene Werkzeuge. «Das spart Energie und vermeidet Stolperstellen durch Schläuche», so Witt. Zudem arbeite jeder Mitarbeitende mit einem Tablet statt mit Plänen auf Papier. Der Produktionsleiter lobt außerdem, dass in die Halle viel Tageslicht eindringt und es außerdem dimmbare Lichtbänder neben und unter den Flugzeugrümpfen gibt.

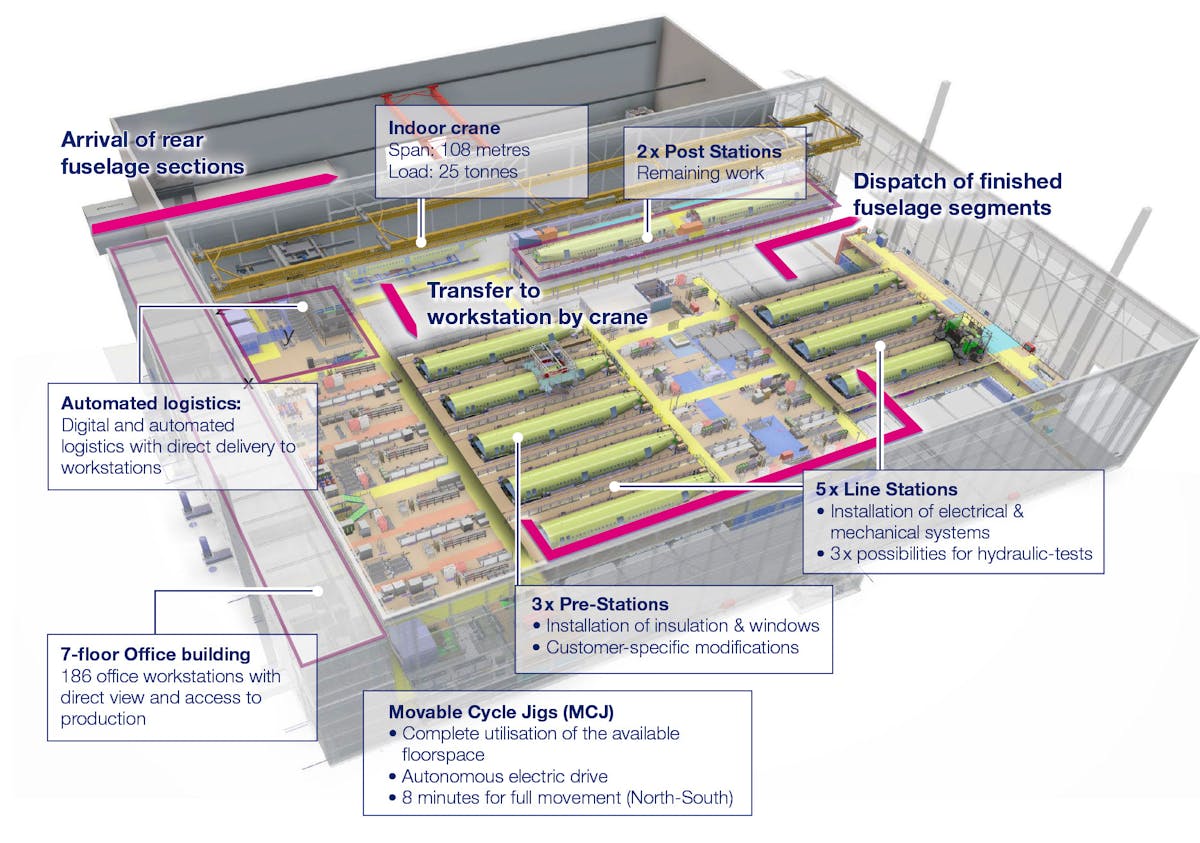

Ein Plan der neuen Halle. Bild: Airbus

Ein Plan der neuen Halle. Bild: Airbus

Halle 259 ist nicht auf die Ausrüstung von XLR beschränkt, auch normale A321 Neo können hier ausgerüstet werden. «Wir arbeiten immer im Mix», sagt André Walter. Dabei stellt der Zusatztank durchaus einen großen Unterschied dar. Denn unter dem Kabinenboden können beim herkömmlichen Modell problemlos Rohre verlegt werden. «Aber bei XLR sitzt dort ein Tank und wir müssen bei der Verrohrung daran vorbei», erklärt Walter. «Das ändert aus Aufrüstungskonzept.» Zudem seien die Anforderungen an die Statik des Rumpfes höher.

«Der Rumpf für die Erstauslieferung ist schon produziert»

Nicht äußern will Walter sich zu den Änderungen am XLR, die Airbus für zusätzlichen Brandschutz im Notfall vorgenommen hat. «Das wird die Easa tun», sagt der Manager. Man habe eine gute Lösung gefunden, welche die europäische Luftfahrtbehörde zufriedenstelle. «Und die setzen wir nun um», sagte der Manager – und hält sich darüber hinaus bedeckt.

Der erste Airbus A321 XLR, der im zweiten Quartal 2024 an einen Kunden gehen soll, wird allerdings nicht in Halle 259 ausgerüstet. «Der Rumpf, der für die Erstauslieferung vorgesehen ist, ist schon produziert», so Walter. Das geschah in einem sogenannten Pilotprozess, in dem die ersten Exemplare entstehen, so auch die drei Testflieger, die bereits unterwegs sind.

XLR-Endmontage auch an anderen Standorten möglich

In der Serienfertigung gehen die fertig ausgerüsteten XLR-Rümpfe im nächsten Schritt in die Endmontage, wo sie «mit Flügel, Fahrwerk und Nase verheiratet werden», sagt Walter. Das kann ebenfalls in Hamburg geschehen, aber auch an anderen Airbus-Standorten, wohin die ausgerüsteten Rümpfe verschifft werden. Im letzten Schritt erfolgt schließlich die Ausrüstung der Kabine mit Küchen, Sitzen und weiterer Einrichtung.

Die ersten der mehr als 550 bestellten Airbus A321 XLR werden jedoch alle in Hamburg-Finkenwerder gebaut.

Sehen Sie in der oben stehenden Bildergalerie Fotos von der Halleneröffnung. Ein Klick aufs Bild öffnet die Galerie im Großformat.