Ultrafan

Rolls-Royce sucht beim Triebwerk den Quantensprung

Rolls-Royce tüftelt am Nachfolger der Trent-Triebwerke. Der Ultrafan soll beim Antrieb einen Generationswechsel einläuten. Doch wie will der Hersteller das schaffen?

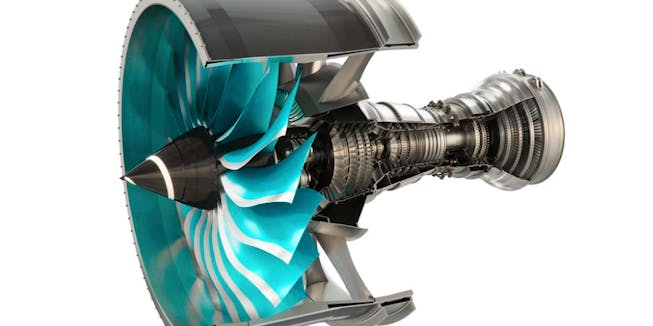

Grafik des Ultrafans: Die vorderen Triebwerksschaufeln drehen sich wegen des Getriebes langsamer als das restliche Triebwerk und machen es damit effizienter.

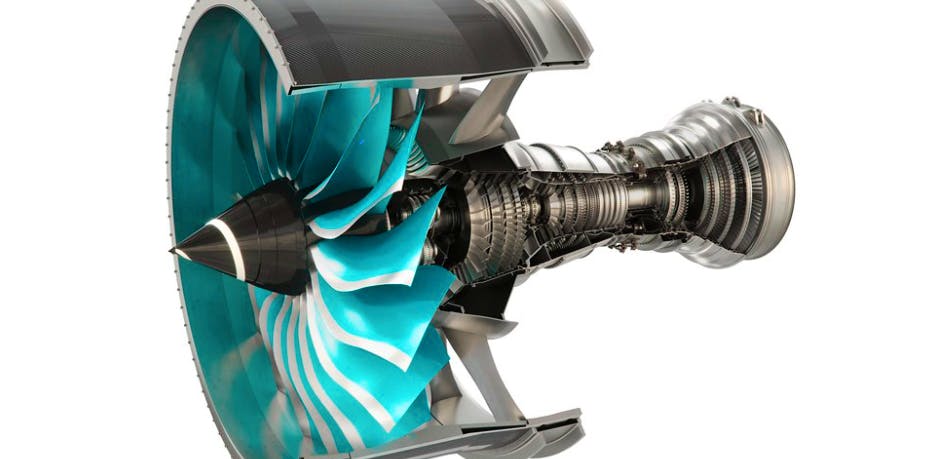

Das Planetengetriebe im Detail: Das Bauteil mit einer Größe von etwa einem Meter muss Kräften bis zu 100.000 Pfund standhalten können.

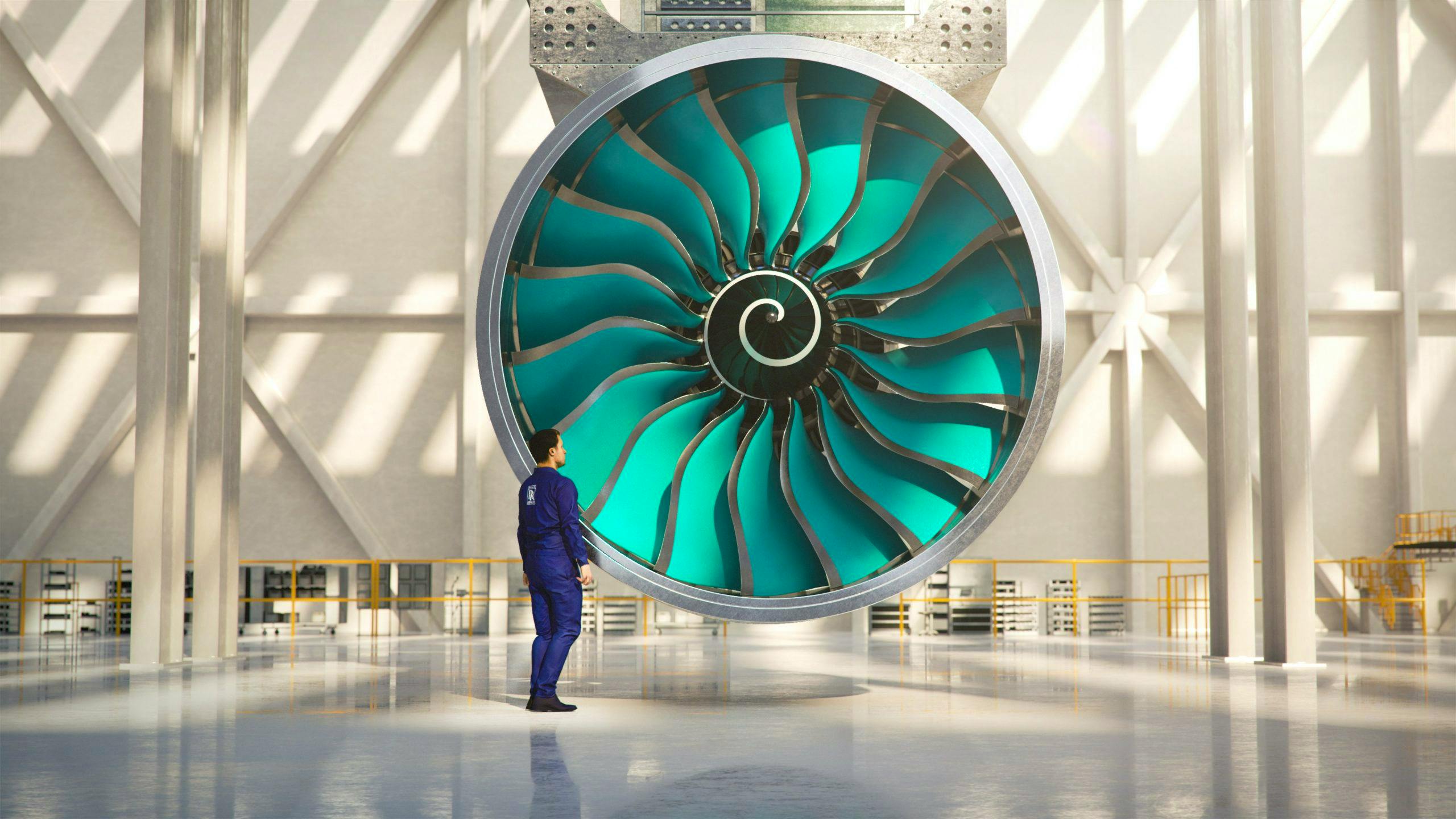

Das Ultrafan-Triebwerk wird groß. Der Durchmesser des Fans wird 356 Zentimeter messen. Das sind nochmal 16 Zentimeter mehr als beim riesigen GE9X der Boeing 777X.

Ein Testgetriebe innerhalb eines Gehäuses im Testzentrum von Rolls-Royce in Dahlewitz.

Der Teststand Power Rig überprüft die Kraftübertragung. Die beiden blauen Gehäuse zeigen, wie groß Industrie-übliche Getriebe-Gehäuse im Vergleich zum Ultrafan-Getriebe sind.

Der zweite Teststand Attitude Rig. Mit Druckkammer und beweglichen Gestell werden dort für Flugzeuge typische Situationen nachgestellt.

Für Tests des Ultrafan in der Luft will der britische Konzern eine Boeing 747-400 umrüsten, um die eigene Testflieger-Flotte zu verstärken.

Grafik des Ultrafans: Die vorderen Triebwerksschaufeln drehen sich wegen des Getriebes langsamer als das restliche Triebwerk und machen es damit effizienter.

Das Planetengetriebe im Detail: Das Bauteil mit einer Größe von etwa einem Meter muss Kräften bis zu 100.000 Pfund standhalten können.

Das Ultrafan-Triebwerk wird groß. Der Durchmesser des Fans wird 356 Zentimeter messen. Das sind nochmal 16 Zentimeter mehr als beim riesigen GE9X der Boeing 777X.

Ein Testgetriebe innerhalb eines Gehäuses im Testzentrum von Rolls-Royce in Dahlewitz.

Der Teststand Power Rig überprüft die Kraftübertragung. Die beiden blauen Gehäuse zeigen, wie groß Industrie-übliche Getriebe-Gehäuse im Vergleich zum Ultrafan-Getriebe sind.

Der zweite Teststand Attitude Rig. Mit Druckkammer und beweglichen Gestell werden dort für Flugzeuge typische Situationen nachgestellt.

Für Tests des Ultrafan in der Luft will der britische Konzern eine Boeing 747-400 umrüsten, um die eigene Testflieger-Flotte zu verstärken.

Ohne geht es meist nicht. Wenn Flugzeughersteller ihre Produkte moderner machen wollen oder gar ein neues Modell entwickeln, geht das kaum ohne ein neues Triebwerk. Airbus A320 Neo und Boeing 737 Max machten es bereits vor einigen Jahren vor: Dass die neuen Mittelstreckenflieger sparsamer als ihre Vorgänger fliegen, ist neben Änderungen am Design zum Großteil den neuartigen Antrieben zu verdanken.

Das soll bald auch bei den Großraumfliegern möglich werden. Einen Anfang gemacht hat sicherlich der Airbus A330 Neo. Boeing hörte sich bereits im letzten Sommer nach möglichen Motoren für ein angedachtes New Middle of the Market Airplane oder kurz NMA um, das allerdings inzwischen kaum mehr umgesetzt werden dürfte. Airbus prüft derzeit eine Neumotorisierung des A350, der bereits ein verbessertes Triebwerk besitzt.

Bau der Fanschaufeln hat begonnen

Rolls-Royce denkt bereits weiter. Mit dem Ultrafan tüftelt der Konzern an einem Kandidaten für einen möglichen A350 Neo – und eventuell auch andere noch nicht angekündigte Modelle. Nicht weniger als eine technische Revolution soll das Triebwerk darstellen. Dieser Tage wurde beim britischen Motorenbauer mit der Herstellung der weltweit größten Fanschaufeln für den ersten Prototyp des Ultrafans begonnen.

Doch wie genau sieht diese Revolution aus? Was leistet das Ultrafan-Triebwerk? Was sind die Herausforderungen bei der Entwicklung?

Inspiriert von der Konkurrenz

Die grundlegende Idee von Rolls-Royce ist allerdings nicht völlig neu. Ein Blick auf die beiden Antriebsoptionen des Airbus A320 Neo hilft, das zu verstehen. Die Hersteller CFM und Pratt und Whitney verfolgten bei der Entwicklung ihrer Triebwerke ganz unterschiedliche Ansätze, für mehr Effizienz.

Die Franzosen setzten bei ihrem Leap auf eine konservative Gestaltung ihres Triebwerks, setzten aber mit Keramikbauteilen oder Wärmetauschern auf hochmoderne und vor allem leichte Technologien, die das Aggregat über Details sparsam machen. Völlig anders lösten die Entwickler von Pratt and Whitney die Effizienzfrage. Das PW1000G Pure Power funktioniert mit einer ganz neuen Technik, die es in einem herkömmlichen Düsentriebwerk für Passagierflugzeuge so noch nicht gegeben hat.

Effizienter und leiser

Normalerweise drehen sich innerhalb eines Triebwerks alle Schaufeln auf einer Welle. Dies ist mechanisch einfach, doch die Drehzahl kann nicht in allen Druckbereichen der Turbine gleichzeitig im optimalen Bereich laufen. Die Ingenieure von Pratt and Whitney entkoppelten die Welle nun zwischen den Bereichen. Beim PW1000G drehen sich die vordersten Drehschaufeln drei Mal langsamer als der Rest der Turbine. Durch so ein Getriebe wird der Motor nicht nur effizienter, sondern auch deutlich leiser.

Genau diese Technologie will Rolls-Royce nun in einem Triebwerk für Großraumflieger zum Einsatz bringen. Der Ultrafan ist als Nachfolger für die Trent-Serie geplant. Seit 25 Jahren kommt diese bei vielen Langstreckenfliegern zum Einsatz. Von McDonnell Douglas MD-11, über Airbus A380 bis hin zu Boeing 777 – für viele Modelle gibt es spezifische Trent-Motoren.

Nachfolger für Trent-Motoren

Mit der Boeing 787 und dem Airbus A350 sowie dem Airbus A330 Neo treiben Trent-Motoren auch die jüngste Langstreckenflieger-Generation an. Rolls Royce entwickelte sie dabei laufend fort. Wie viele andere Hersteller erhöhten die Briten fortlaufend das Nebenstromverhältnis. Diese Zahl bemisst, wie viel Luft innerhalb des Motorengehäuses am Kerntriebwerk vorbei geführt wird. Je höher dieses Verhältnis ist, desto höher ist auch der Vortriebsgrad des Triebwerks – im Klartext: Es verbraucht weniger Treibstoff.

Seitdem Düsentriebwerke in den 1950er-Jahren ihren Einzug in die Passagierluftfahrt fanden, wurde das Nebenstromverhältnis immer größer. Erste Jets wie die Boeing 707, die de Havilland Comet oder die Sud Aviation Caravelle besaßen noch Antriebe ohne Nebenstrom. Ende der 1980er-Jahre brachten es die CFM-56-Motoren der Boeing 737 Classic und der ersten Airbus A320-Generation auf etwa fünf zu eins. Heutige Motoren bewegen sich bei Verhältnissen um etwa zehn zu eins.

Triebwerke werden immer größer

Mit dem Ultrafan möchte Rolls-Royce das Verhältnis auf eins zu fünfzehn anheben. Dies ist auch möglich, weil die langsamere Drehzahl der vorderen Triebwerksschaufeln eine größere Bauart des Fans erlaubt, der als einzige Stufe den gesamten Luftstrom durch das Triebwerk leitet. Zusammen mit dem Einsatz von leichteren Materialien und den aufgeteilten Drehzahlen der Verdichtungsstufen, die das Getriebe ermöglichen, soll der Ultrafan im Vergleich zur Trent-Serie 25 Prozent weniger Sprit verbrauchen.

Für die Ingenieure von Rolls-Royce ist dabei die Kraft, die das Getriebe übertragen muss, die größte Hürde. Bis zu 100.000 Pfund Schub soll das Planetengetriebe zwischen den Wellen umwandeln können. Das Unternehmen vergleicht diese Kraft mit der gesamten Motorleistung eines Startfelds in der Formel 1.

Kleiner Platz und wenig Gewicht

Noch noch nie zuvor musste in der Luftfahrt ein Getriebe Vergleichbares übertragen. Motoren für solche Leistungen gibt es zwar bereits. Doch für den Einsatz in einem Flugzeugtriebwerk sind diese alles andere als geeignet. «Das Getriebe muss sehr kompakt sein», sagt Christian Seydel im Gespräch mit aeroTELEGRAPH. Der Ingenieur leitet bei Rolls-Royce die Entwicklung des Getriebes.

Bisherige Getriebe, die ähnliche Kräfte übertragen müssen, wie etwa in Kraftwerken oder in Schiffsturbinen, nehmen oftmals alleine mehr Platz ein als ein gesamtes Flugzeugtriebwerk. In diesen Einsatzgebieten spielt zudem das Gewicht eine untergeordnete Rolle – ganz im Gegensatz zum Flugzeugbau, wo jedes Gramm zählt. «Wir müssen einen viel kleineren Platz finden und auch entsprechend leicht sein, damit das Bauteil überhaupt für die Luftfahrt tauglich ist», erklärt er.

Es darf nicht zu viel Kraft verloren gehen

Für den Ultrafan wird das Bauteil etwa einen Meter Durchmesser haben. Das Mehrgewicht gleicht das Getriebe an anderer Stelle wieder aus. Weil die vorderen Triebwerksschaufeln nicht mehr auf derselben Drehzahl wie die restlichen Verdichtungsstufen laufen werden, können die Ingenieure beim Ultrafan im Gegensatz zur Trent-Serie auf ein ganzes Segment der Stufen verzichten.

Doch es warten weitere Herausforderungen. «Dadurch, dass wir in der Luft sind und den Spritverbrauch so niedrig wie möglich gestalten wollen, müssen wir das Getriebe effizient optimieren», erklärt Seydel. Wenn sich die kleinen Zahnräder in dem Planetengetriebe auf der Innenseite des größeren Rades herumdrehen und damit die Umdrehungen der beiden Wellen, mit denen sie jeweils verbunden sind, übersetzen, darf nicht zu viel Kraft verloren gehen.

Ölsystem hilft bei der Kühlung

Eine gute Übertragung der Kraft hilft aber bei der enormen Hitzeentwicklung, die in dem Getriebe entsteht. Diese entspricht grob der Wärmeleistung, die ein Heizungssystem für ein ganzes Hochhaus aufbringen muss. «Wenn wir bei der Übertragung weniger Verluste haben, dann müssen wir auch weniger Wärme managen, die wieder abgeführt werden muss», sagt Seydel.

Ein weiterer Teil der Abwärme wird vom Getriebe beispielsweise über das Ölsystem abgeleitet: «Da gibt es dann weitere Möglichkeiten, das Öl selbst entsprechend zu kühlen», erklärt der Ingenieur. Das geht etwa mithilfe des kalten Treibstoffs aus den Tanks und der Luft, die durch das Triebwerk zieht.

Tests in Dahlewitz bei Berlin

Der Hersteller eröffnete in seinem Werk in Dahlewitz bei Berlin vor zwei Jahren eigens ein Testzentrum, um das Getriebe zu testen. In einer großen Halle werden Prototypen des Bauteils seitdem auf Herz und Nieren unter Realbedingungen geprüft. Das sogenannte Powerrig ist dazu da, die Leistungsübertragung der 100.000 PS zu überprüfen.

Im Attitude Rig werden das Getriebe und auch das Ölsystem auf einer beweglichen Plattform in verschiedene Schräglagen versetzt. In einer der geschlossenen Kabine lässt sich zudem auch der abnehmende Luftdruck größerer Flughöhen erzeugen, wodurch sich Phasen eines Fluges realistisch nachstellen lassen können.

Erster Prototyp wird in Großbritannien getestet

Etwa fünf verschiedene Getriebe-Versionen hat Rolls-Royce bereits in Dahlewitz erprobt. Aktuell befindet sich schon eine sechste im Test. Die Ingenieure tasteten sich mit jeder neuen Version schrittweise an die geplanten Leistungswerte heran, die das Bauteil für den Ultrafan aufweisen soll, erklärt Seydel. Mit dem Fortschritt der Entwicklungen ist man bei Rolls-Royce zufrieden – schon bald sollen Getriebe für einen Ultrafan-Demonstrator geliefert werden.

Dabei handelt es sich um den ersten Prototypen des Ultrafans, der alle neuen Komponenten zu einem gesamten Triebwerk zusammenführt. Für die Bodentests hat Rolls-Royce im britischen Derby eigens ein weiteres Testzentrum erbaut. Für spätere Versuche sowie auch für die Zulassung muss ein Prototyp des Ultrafans wie jedes neue Flugzeugtriebwerk mit einem Testflugzeug abheben.

Nicht nur für große Flieger

Rolls-Royce holte sich für seine Testflieger-Flotte dazu kürzlich Zuwachs. Eine ehemalige Boeing 747-400 von Qantas wird in den nächsten zwei Jahren zu einem fliegenden Prüfstand umgebaut. Die erste Auslieferung eines Ultrafans strebt Rolls-Royce gegen Ende der 2020er-Jahre an. Wann ein Passagierflugzeug mit dem Ultrafan abheben wird, ist derzeit noch nicht bekannt.

Der Hersteller macht sich keine Sorgen. Das Konzept des Ultrafans sowie seine gesamten Technologien sind skalierbar. Das heißt: Es sollen auch kleinere Varianten des Motors auch für Kurz- und Mittelstreckenflieger realisierbar sein.

Sehen Sie in der oben stehenden Bildergalerie Aufnahmen des Ultrafans sowie des Testzentrums in Dahlewitz.