Automatisierte Produktion des A321 LR

Airbus testet in Hamburg das Werk der Zukunft

Bis heute ist Flugzeugbau viel Handarbeit. Das will Airbus ändern. In Hangar 245 in Finkenwerder wird die Zukunft bereits Realität.

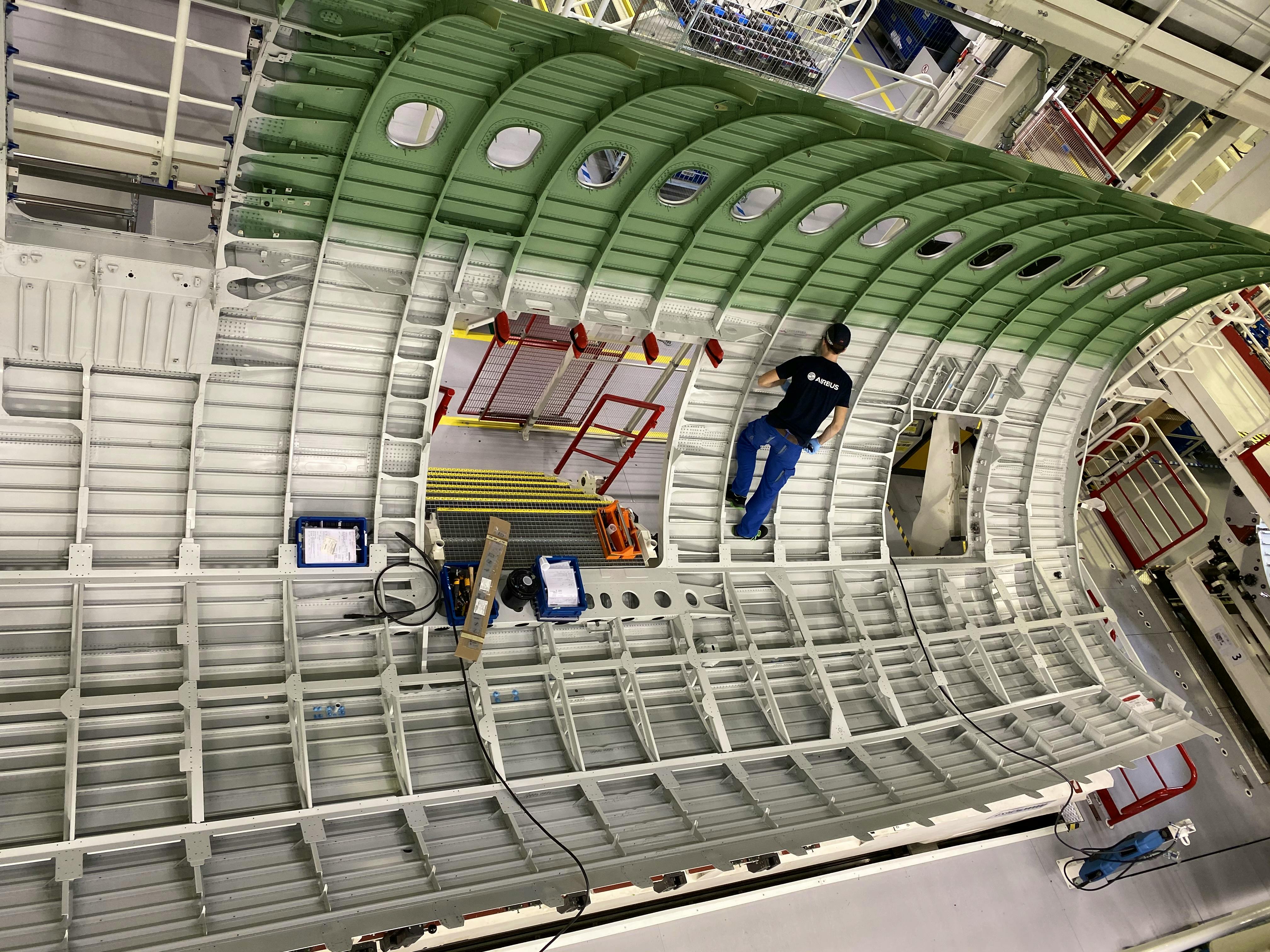

In Hangar 245 im Airbus-Werk Finkenwerder werden die hinteren Rumpfsektionen der Airbus A321 LR zusammengebaut.

Die Schalen werden per Laster angeliefert und dann mit Schienen an der Decke…

… zur nächsten Arbeitsstation gefahren.

Die Schalen bauen …

… Roboter später zu Rumpfsektionen zusammen. 0,2 Millimeter ist überall die maximale Toleranz.

Montageroboter vernieten die Rumpfsektionen definitiv.

Von Station zu Station werden die Sektionen per Kran gehoben…

… und dann in die Station heruntergelassen.

In der Vorproduktion gibt es nach wie vor Handarbeit. Dort achtet Airbus darauf, die Arbeitsplätze ergonomischer zu gestalten als bisher.

In Hangar 245 im Airbus-Werk Finkenwerder werden die hinteren Rumpfsektionen der Airbus A321 LR zusammengebaut.

Die Schalen werden per Laster angeliefert und dann mit Schienen an der Decke…

… zur nächsten Arbeitsstation gefahren.

Die Schalen bauen …

… Roboter später zu Rumpfsektionen zusammen. 0,2 Millimeter ist überall die maximale Toleranz.

Montageroboter vernieten die Rumpfsektionen definitiv.

Von Station zu Station werden die Sektionen per Kran gehoben…

… und dann in die Station heruntergelassen.

In der Vorproduktion gibt es nach wie vor Handarbeit. Dort achtet Airbus darauf, die Arbeitsplätze ergonomischer zu gestalten als bisher.

880 bis 890 Flugzeuge werde man 2019 ausliefern, sagt Michael Schoellhorn. «Das ist ein Plus von rund zehn Prozent zum Vorjahr», so der operative Chef von Airbus. 16 Jahre in Folge ist der Ausstoß gestiegen. Und die Nachfrage nach Flugzeugen nehme weiter zu. 39.200 neue Flieger werden in den kommenden 20 Jahren benötigt, schätzt man bei Airbus.

Um diese künftige Nachfrage bewältigen zu können, muss sich Airbus bereits heute ändern. «Wir können die Produktion nicht weiter hochfahren, wenn wir weiterhin wie heute produzieren», so Schoellhorn. Dies gelte umso mehr, da zugleich die Komplexität zunehme und man immer mehr Varianten anbiete, wie etwa beim A321 Neo, den es inzwischen auch als LR und XLR gibt. Der Weg zu mehr Effizienz ist für Airbus eine deutlich automatisiertere Fertigung als bisher.

Roboter bohren Löcher in Rumpfsektionen

Im Werk Finkenwerder in Hamburg hat Airbus in den letzten Monaten eine neue, stark automatisierte Produktionslinie für Rümpfe der A320-Familie aufgebaut, die ganz anders arbeitet, als es in den anderen Hallen und Werken üblich ist. Am Dienstag (1. Oktober) wurde sie offiziell eröffnet. In Hangar 245 arbeiten immer noch einige hundert Männer und Frauen. Es sind aber auch Roboter am Werk.

Zwölf siebenarmige Maschinen bohren beispielsweise Löcher in Rumpfsektionen und vernieten sie danach. Weitere acht Roboter sind für die Zusammenführung von Rumpfschalen zuständig. Ihre Arbeiten erledigen sie mit einer Genauigkeit von 0,2 Millimeter – so dick sind in etwa zwei menschliche Haare.

Lasertechnologie hilft mit

Die leichteren Bauteile werden im Hangar mit Schienen an der Decke von Station zu Station bewegt, die größeren mit einem Kran. Lasertechnologie sorgt dafür, dass die Teile genau eingepasst werden, mit Kameras wird gemessen, wie lange sie an welchem Ort verweilen und ob alles auch so abläuft, wie geplant.

Das Geheimnis der neuen Produktionswelt in Hangar 245 gehe aber weiter als Automation, erklärt André Walter. Der Leiter des Produktionsstandortes Hamburg weist auf eine weitreichende Digitalisierung hin. So wird der ganze Produktionsfluss gesteuert und so erhalten Mitarbeiter vor Ort ihre Informationen viel schneller. Aber auch die Logistik wurde verbessert. Dadurch können die Wechselzeiten zwischen den einzelnen Stationen verkürzt werden.

Weniger repetitive Arbeiten

Nicht zuletzt wurde auch die Ergonomie für die Angestellten verbessert. «Viele belastende und repetitive Arbeitsschritte erledigen heute die Roboter», so Walter. Dazu gehören etwa Arbeiten über Kopfhöhe, wie beim Vernieten an der Rumpfunterseite. Auch kniende Tätigkeiten wurden reduziert. Insgesamt wurde die Arbeitsbelastung um rund ein Fünftel verringert. Arbeitsplätze werden zwar eingespart, aber anderswo entstehen angesichts der hohen Nachfrage neue.

Aktuell bauen die Arbeiter zusammen mit den Robotern in Hangar 245 die hinteren Rumpfsektionen der Airbus A321 LR zusammen. «Was wir hier machen, ist ein Lernprozess», sagt Schoellhorn. Man sei auch noch nicht da, wo man mit der Automatisierung sein wolle. Aber jetzt beginne man zu sehen, was möglich sei und was nicht.

Flieger müssen anders entwickelt werden

Alle Airbus-Mitarbeiter in Hamburg wurden auf die neue Produktionsweise geschult. So will der Konzern alle ins Boot holen und auch ihr Wissen anzapfen, um daraus ein besseres Werk der Zukunft schaffen zu können. Was in Hangar 245 nun aufgebaut wird, könnte später einmal auch anderswo eingesetzt werden. «Aktuell ist das noch kein Thema», sagt Schoellhorn. Aber wenn alles perfekt laufe, werde man selbstverständlich schauen, was man wo brauchen könne.

Das ist aber nicht alles. In Zukunft müssten auch Flugzeug anders entwickelt werden. «Wir müssen nicht mehr nur auf die Leistung schauen», so der Airbus-Operativchef. «Wir müssen auch von Anfang an schauen, wie man sie besser bauen kann.»

In der oben stehenden Bildergalerie sehen Sie Aufnahmen aus Airbus’ Hangar 245.