Sabine Klauke, Airbus

«Das Triebwerk ist das eine, die Integration ins Flugzeug das andere»

Auf was für Triebwerke setzt Airbus künftig? Welche Flügel sind besonders effizient? Und sollten sie Holme oder klappbare Spitzen haben? Mit solchen Fragen beschäftigt sich Technikchefin Sabine Klauke. aeroTELEGRAPH traf sie bei der Paris Air Show.

Airbus-Technikchefin Sabine Klauke und der Albatross One, ein Modell, mit dem der Flugzeugbauer klappbare Flügelspitzen erforscht.

Airbus-Technikchefin Sabine Klauke und der Albatross One, ein Modell, mit dem der Flugzeugbauer klappbare Flügelspitzen erforscht.

Die Hersteller von Triebwerken kämpfen derzeit mit den Kinderkrankheiten der aktuellen Motoren-Generation. Und Mitte der 2030er-Jahre soll schon die nächste Triebwerksgeneration bereitstehen, um neue Airbus-Modelle anzutreiben. Ist das nicht illusorisch?

Sabine Klauke*: Wenn wir unser Ziel erreichen und 2050 klimaneutral fliegen wollen, müssen wir im ersten Schritt die bestehende Flotte effizienter machen. Mit aktuellen Triebwerken senken wir die Emissionen um 20 bis 25 Prozent. Und das muss weitergehen. Wenn wir über nächste Schritte nachdenken, gehören zwangsläufig neue Motoren dazu, mit denen Flugzeuge nochmal mindestens 25 Prozent effizienter werden. Die Forschungen dazu laufen auf Hochtouren. Wir arbeiten mit allen Herstellern zusammen, um diese nächste Triebwerksgeneration reif und nutzbar zu machen für die nächste Flugzeuggeneration.

Sind Sie optimistisch, dass das klappt?

Absolut.

Wird ein Flugzeug entworfen und dazu dann Triebwerke ausgewählt? Oder steht mittlerweile das Triebwerk am Anfang und dazu wird dann das passende Flugzeug gebaut?

Man braucht alles zum richtigen Zeitpunkt. Ein Konzept, das anders ist als bisherige Triebwerke und das größere Änderungen am Flugzeug nötig machen würde, ist das Rise- oder Open-Rotor-Konzept von CFM. Das werden wir an einem A380 als Demonstrator fliegen, um das Potenzial wirklich abschätzen zu können. Denn das Triebwerk ist das eine, die Integration ins Flugzeug das andere. Das ist einer der großen Forschungsschwerpunkte. Und genauso arbeiten wir mit den anderen Herstellern zusammen, etwa daran, das Nebenstromverhältnis weiter zu erhöhen und entsprechend größere Triebwerke zu bauen.

Ein anderes wichtiges Thema in Sachen Effizienz sind Verbundwerkstoffe. Deren Vorteile sind offensichtlich und überall im Einsatz, vor allem das niedrigere Gewicht. Aber es zeigen sich nun auch Herausforderungen, etwa beim Umbau von Flugzeugen oder beim Recycling.

Wichtig ist, sich den gesamten Lebenszyklus anzugucken. Dabei geht es zum einen darum, möglichst wenig ungenutztes Material während der Fertigung zu haben. Bei den Kompositmaterialien gibt es Thermoplaste und Thermoset. Heute benutzt man eher Thermoset. Die Forschung wird beides weiter verbessern. Und Thermoplaste kann man komplett recyceln und wiederverwenden. Aus Resten können zudem Kabinenteile gebaut werden, die keinen allzu großen Kräften ausgesetzt sind, etwa Seitenwände.

Es gibt im Moment einen Boom bei Flugzeugen, die von Passagier- zu Frachtfliegern umgebaut werden. Da wird dann ein Loch hineingeschnitten und ein Frachttor eingebaut. Das geht bei Verbundwerkstoffen nicht mehr so einfach wie bei einem Rumpf aus Metall, oder?

Es gibt Umbaukonzepte und Reparaturlösungen für alle Flugzeuge, inklusive der mit großen Strukturbauteilen aus Verbundwerkstoffen. Beim Umbau muss man die ingenieurtechnischen Sicherheitsmaßnahmen einhalten. Bei Frachter-Umbauten wird nachträglich das große Tor für die Beladung installiert. Deswegen ist der Ablauf etwas anders als bei einem fabrikneuen Frachter. Aber grundsätzlich ist das ein Prozess, den es seit mehreren Jahrzehnten gibt.

Airbus-Chef Guillaume Faury hat schon etwas gesagt zu Plänen für einen A320-Neo-Nachfolger. Ist das auch eine Absicherung für den Fall, dass das mit den Wasserstofffliegern doch nicht so klappt, wie gewünscht?

Das läuft komplett parallel. Wir bauen auf jeden Fall ein Wasserstoffflugzeug, das 2035 in Dienst gehen wird. Aber wir werden auch eine nächste Generation von größeren Flugzeugen vorbereiten müssen. Alle Technologien werden im Moment vorbereitet und wir werden sie nutzen können, für alles, was in Zukunft kommt. Viele technologische Bausteine sind auch unabhängig von der Antriebstechnik nutzbar.

Boeing hat ja angekündigt, einen Demonstrator zu fliegen. Viele der Elemente ähneln Elementen, die wir auch nutzen.

Was ist beim Wasserstoff die größere Herausforderung – die Technik sicher im Flugzeug zu verbauen, oder dass überhaupt die Infrastruktur bereit steht?

Beides ist absolut wichtig. Die Komponenten im Flugzeug müssen sicher sein, funktionieren und Leistung bringen. Da gibt es viele technische Herausforderungen. Wir müssen etwa Druck und Temperatur sehr genau unter Kontrolle haben und managen. Auch muss die Leistung von Brennstoffzellen noch weiter wachsen, um die Leistung zu bringen, die wir brauchen. Und die Infrastruktur ist genauso wichtig. Denn wenn wir keinen Wasserstoff haben, können wir damit auch nicht fliegen. Daher arbeiten wir schon heute weltweit an Kooperationen mit Flughäfen und Wasserstofflieferanten, um früh das gesamte System testen zu können. Und Airports betreiben ja etwa schon Fahrzeuge mit Wasserstoff.

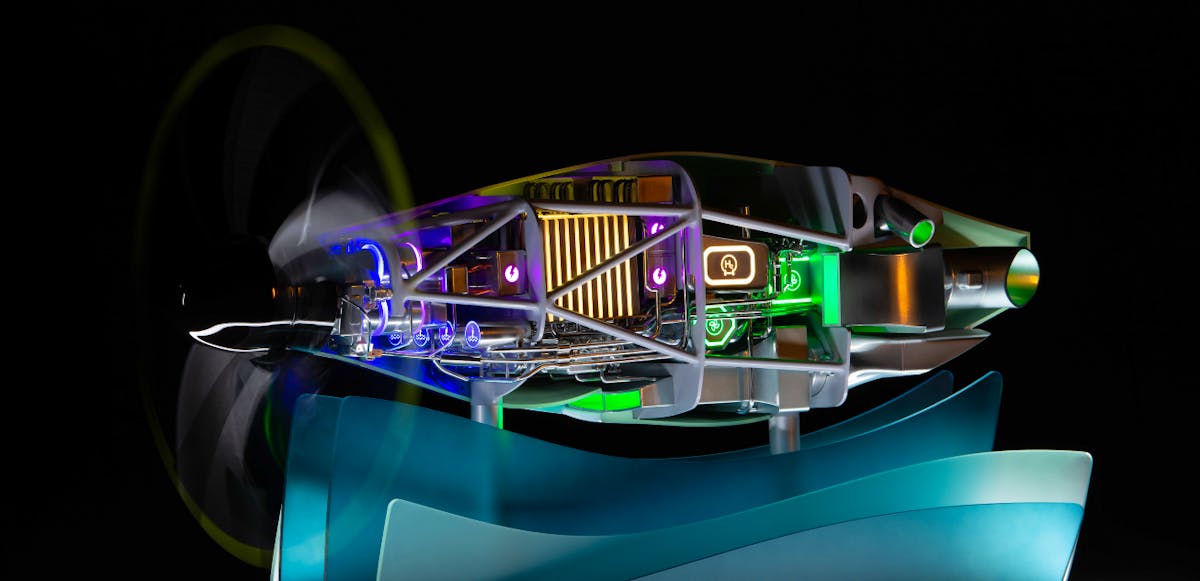

Airbus-Entwurf für einen Brennstoffzellenantrieb. Bild: Airbus

Airbus-Entwurf für einen Brennstoffzellenantrieb. Bild: Airbus

Wie sehen Sie das sogenannte Truss-Braced-Wing-Konzept für ein Flugzeug mit abgestrebten Flügeln?

Boeing hat ja angekündigt, einen Demonstrator zu fliegen. Viele der Elemente ähneln Elementen, die wir auch nutzen. Nämlich lange Flügel, die aerodynamischer sind, um die Effizienz zu steigern.

Ich meine das gar nicht nur auf Boeing gemünzt. An dem Konzept wird ja schon lange geforscht.

Wir haben uns auch damit beschäftigt. Unsere Einschätzung ist: Einerseits gewinnt man sehr viel durch die lange und dünne Auslegung des Flügels. Andererseits hat man diesen Holm, den man für die Stabilität braucht, über den man aber auch wieder Effizienzen verliert. Und dann sind die Anbau- und Integrationskonzepte für die Triebwerke und andere Systeme ganz anders als heute. Da muss man gucken, ob sich Vor- und Nachteile aufwiegen und ob es sich lohnt.

Aber Sie hat es offenbar nicht so richtig überzeugt.

Wir haben unsere Untersuchungen gemacht und konzentrieren uns im Moment darauf, den Flügel ohne zusätzliche Holme zu verbessern. Wir haben einen Demonstrator für den sogenannten Extra Performance Wing, der eine große Spannweite hat und sehr dünn ist. Er hat klappbare Flügelspitzen, die sich durch Sensorik automatisch im Flug entriegeln, wenn Lastfälle durch Verwirbelungen auftreten. Denn das Problem ist: Wenn Flügel lang sind, sind sie zwar aerodynamischer, aber sie sind auch anfälliger und müssen hohe Lasten aushalten können, wenn Verwirbelungen auftreten. Dem arbeiten wir mit der dynamischen Anpassung der Flügelform während des Fluges entgegen.

Der Reichweitenvorteil der XLR wird unverändert da sein, wie geplant.

Kann solch ein Flügel für den Nachfolger der A320 Neo interessant werden?

Wir reifen jetzt für alle Komponenten die Technologien, damit wir dann später entsprechend auswählen können und bereit sind, Konfigurationen zusammenzustellen. Da geht es zuerst um die Triebwerke, dann als zweite große Effizienzquelle um die Flügel und schließlich um die Materialien.

An Konzepten wie Truss-Braced Wing oder Blended Wing Body wird schon seit Jahrzehnten geforscht. Warum jetzt wieder?

Die Technologien müssen industriell realisierbar sein. Und da sind wir heute auf einem anderen Niveau als vor 30 Jahren. Gerade Leichtbauweise konnten wir damals noch nicht so gut. Aber auch bei der Auslegung eines Flugzeuges und bei der Digitalisierung der Werkzeuge, um zu optimieren und Sicherheit herzustellen, geht der Fortschritt immer weiter.

Kommen wir zu aktuellen Modellen. Wie ist der Stand beim A321XLR?

Der ist hier in Le Bourget, ich bin gestern mit ihm angekommen. Wir sind mitten im Testprogramm und beabsichtigen die Zertifizierung Ende dieses Jahres.

Der A321 XLR bei der Paris Air Show. Bild: Airbus

Der A321 XLR bei der Paris Air Show. Bild: Airbus

Sind die Probleme in Sachen Brandschutz überwunden?

Wir sind mit der Easa auf einem guten Weg. Alle Anforderungen sind fixiert und wir arbeiten daran, die Zertifizierung durchzuführen. Dafür sind die Flugtests wichtig, aber auch alle Einzelelemente des Flugzeugs. Wir fliegen mittlerweile mit drei Flugzeugen im Testprogramm und sind sehr zufrieden mit dem Fortschritt.

Können Sie etwas zur Reichweite sagen?

Der Reichweitenvorteil der XLR wird unverändert da sein, wie geplant.

Man wird sehen, wer den besten Brennstoffzellenmotor baut.

Haben Sie Interesse an einem A330-Neo-Frachter?

Als Ingenieure haben wir immer viele gute Ideen für neue Varianten. Aber im Endeffekt muss es einen Markt geben für ein solches Flugzeug. Dann kann man entscheiden, ob man es macht.

Also gibt es aktuell keine konkreten Pläne, wenn ich Sie richtig verstehe.

Im Moment gibt es dazu keine Ankündigungen.

Guillaume Faury hat gesagt, Airbus würde sich auch beim A220 einen zweiten Triebwerksbauer wünschen. Wenn Sie nun neue Flugzeuge entwickeln, ist dabei von Anfang an ein wichtiger Punkt, dass es Triebwerke von verschiedenen Herstellern geben könnte für diesen Entwurf?

Für uns ist es immer sinnvoll, mehr als einen Anbieter zu haben. Aber es kommt auch darauf an, wie sich der Markt dazu entwickelt.

Kommt es für Airbus infrage, irgendwann mal selber Triebwerke zu bauen?

Für große Motoren haben wir Hersteller, die schon seit 50 Jahren Triebwerke bauen. Das kann man nicht mal eben aufholen. Wenn man aber über Brennstoffzellen spricht, dann ist das Thema ein ganz anderes. Da haben wir ein Joint Venture mit Elring Klinger und man wird sehen, wer den besten Brennstoffzellenmotor baut.

*Sabine Klauke ist seit dem Juli 2021 Technikchefin von Airbus. Sie leitet ein Team von mehr als 12.000 Mitarbeitenden weltweit, die alle Produkte und Dienstleistungen der Verkehrsflugzeugsparte konzipieren, entwickeln und betreuen. Zuvor war sie unter anderem Technische Leiterin bei Airbus Defence and Space sowie in der Zivilflugzeugsparte unter anderem mit dem Kundenservice für A330/A340 sowie Fertigungstechnik und Produktentwicklung zuständig. Sie hat einen Doktortitel in Maschinenbau von der Technischen Universität Dresden.