Vor Auslieferung an Lufthansa

So wird der Airbus A350 gebaut

Im Dezember soll Lufthansa den ersten A350 bekommen. Derzeit werden die ersten drei Exemplare der Fluggesellschaft bei Airbus in Toulouse fertig gebaut. Ein Blick hinter die Kulissen.

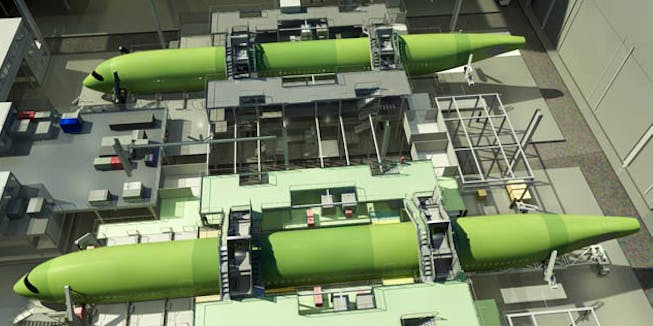

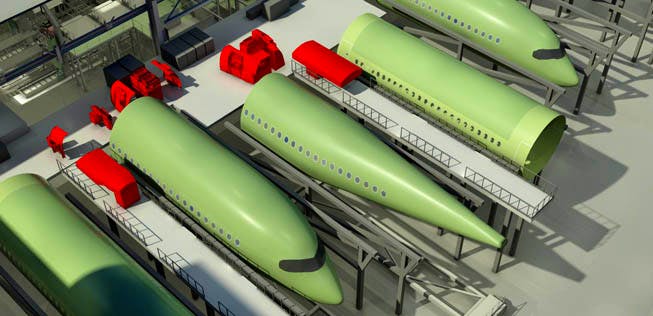

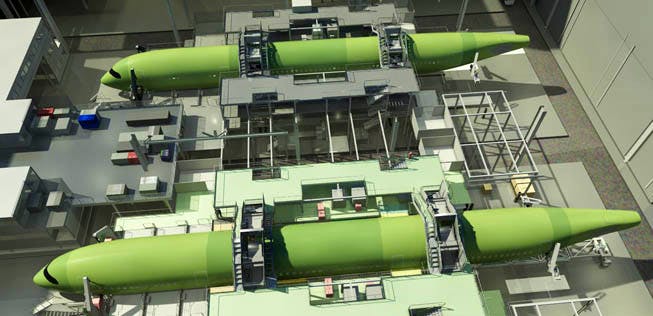

Drei A350 von Lufthansa befinden sich derzeit in der Endmontagelinie von Airbus in Toulouse. Sie wurde für das neue Flugzeug neu geplant.

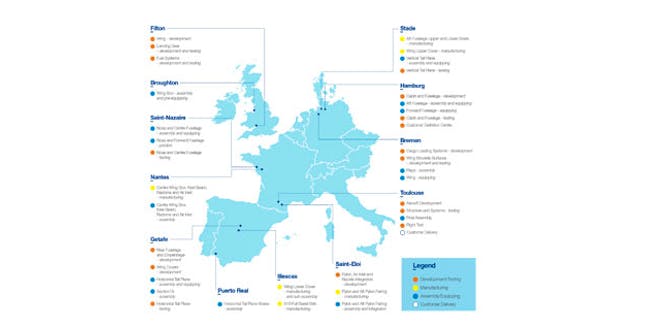

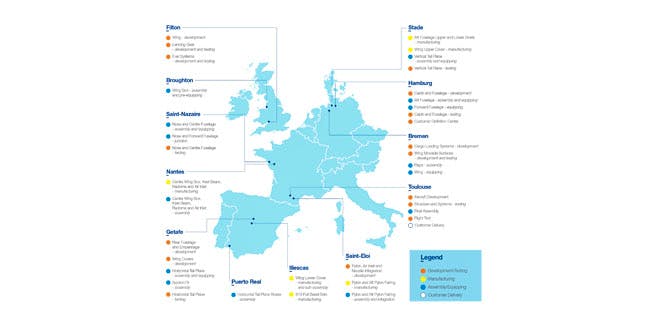

Die Teile des Airbus A350 kommen wie auch bei den anderen Airbus-Modellen aus ganz Europa. (Die Karte gibt es hochauflösend hier zum Download). Die drei Sektionen des Rumpfes werden schon am Herstellungsort fertig ausgerüstet. An der Endmontagelinie sind so weniger Systemarbeiten nötig.

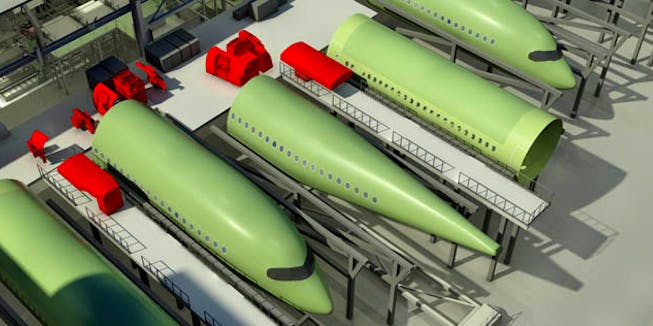

Es beginnt an Station 59 des neuen Werks in Toulouse: Die großen Kabinenteile wie Bordküchen, Ruheräume für die Besatzung und Toiletten werden vor der eigentlichen Endmontage in die drei Rumpfsektionen eingebaut.

Station 50: Die Endmontage läuft mit dem Zusammenbau der Bug-, Mittel- und Hecksektion an.

Noch ist im Innern nichts abgedeckt und der Blick auf Hunderte von Metern Röhren und Kilometern von Kabeln (wie hier an der Decke) ist frei.

Auch das Bugfahrwerk wird an dieser Station eingebaut, wie etwa bei diesem für Lufthansa vorgesehenen A350.

Station 40: Im nächsten Schritt werden erstmals alle elektrischen Systeme des Flugzeugs eingeschaltet. So sind Funktionsprüfungen möglich, während die Tragflächen mit dem Rumpf verbunden und das Leitwerk (Höhen- und Seitenflosse), der Heckkonus, das Hauptfahrwerk sowie die Triebwerkspylone montiert werden.

Gleichzeitig läuft der Einbau von Böden, Seitenwänden, Gepäckfächern und Deckenpaneelen an.

Station 30: Die Montage wird mit Bodenprüfungen der Mechanik, Elektrik und Avionik fortgesetzt. In der Kabine bauen Monteure die Sitze sowie wichtige Ausrüstungsgegenstände ein.

Um von Station zu Station zu gelangen, werden die Teile aus der Halle herausgefahren, zur Seite geschoben und dann wieder hineingefahren.

Station 18: Der A350 rückt weiter. Station 30 wird von Airbus auch für die A330 genutzt. Dort finden externe Prüfungen statt: Kabinendruckausgleich, Kommunikationssysteme, Eichung und Prüfung der Treibstoffanzeiger, Einstellung der Passagiertüren und Frachttore.

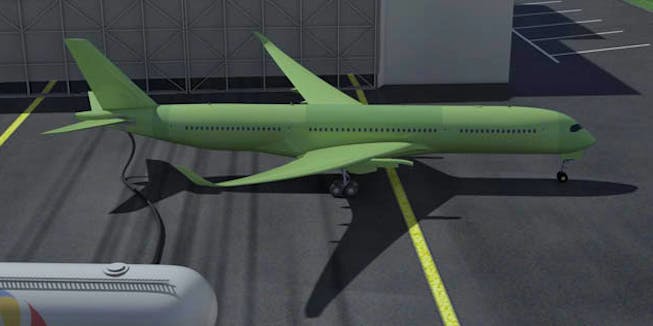

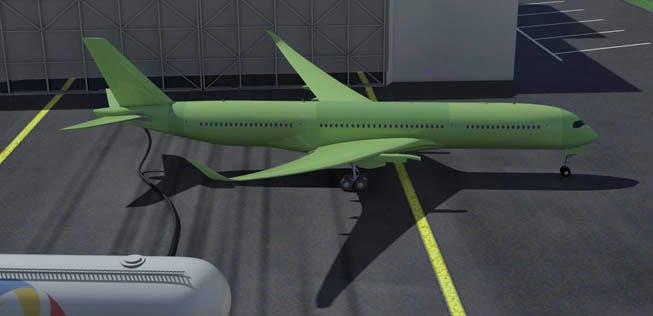

Der nächste Arbeitsschritt besteht in der Lackierung des Flugzeugs. Airbus betreibt in Toulouse vier Lackierhallen.

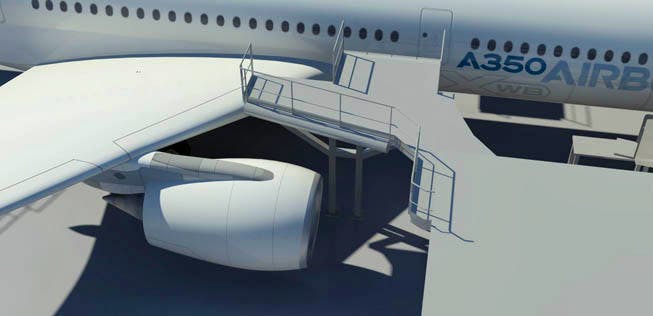

Station 20: Der letzte Montageschritt folgt mit dem Abschluss der Kabineninstallation (Unterhaltungssystem, Vorhänge, Sicherheitsvorrichtungen, Spezialsitze wie Minisuiten, dekorative Elemente und Oberflächen und so weiter) und dem Anbau der Triebwerke…

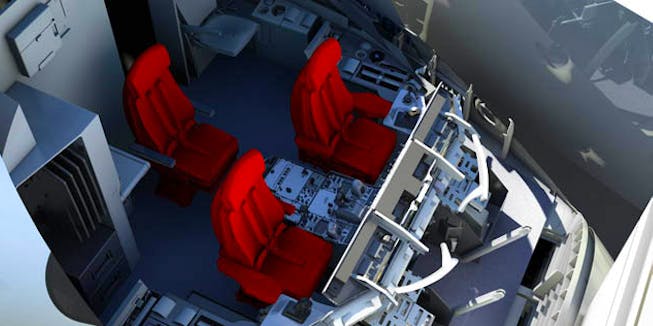

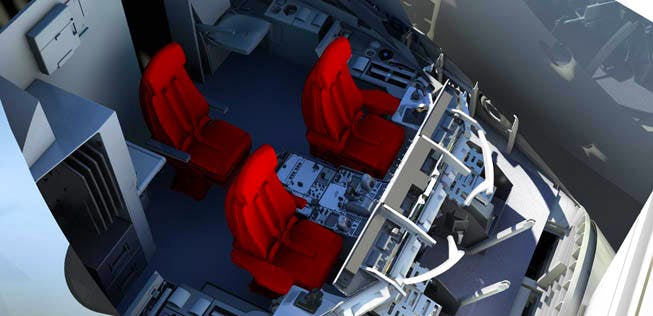

… sowie der Einrichtung des Cockpits.

Drei A350 von Lufthansa befinden sich derzeit in der Endmontagelinie von Airbus in Toulouse. Sie wurde für das neue Flugzeug neu geplant.

Die Teile des Airbus A350 kommen wie auch bei den anderen Airbus-Modellen aus ganz Europa. (Die Karte gibt es hochauflösend hier zum Download). Die drei Sektionen des Rumpfes werden schon am Herstellungsort fertig ausgerüstet. An der Endmontagelinie sind so weniger Systemarbeiten nötig.

Es beginnt an Station 59 des neuen Werks in Toulouse: Die großen Kabinenteile wie Bordküchen, Ruheräume für die Besatzung und Toiletten werden vor der eigentlichen Endmontage in die drei Rumpfsektionen eingebaut.

Station 50: Die Endmontage läuft mit dem Zusammenbau der Bug-, Mittel- und Hecksektion an.

Noch ist im Innern nichts abgedeckt und der Blick auf Hunderte von Metern Röhren und Kilometern von Kabeln (wie hier an der Decke) ist frei.

Auch das Bugfahrwerk wird an dieser Station eingebaut, wie etwa bei diesem für Lufthansa vorgesehenen A350.

Station 40: Im nächsten Schritt werden erstmals alle elektrischen Systeme des Flugzeugs eingeschaltet. So sind Funktionsprüfungen möglich, während die Tragflächen mit dem Rumpf verbunden und das Leitwerk (Höhen- und Seitenflosse), der Heckkonus, das Hauptfahrwerk sowie die Triebwerkspylone montiert werden.

Gleichzeitig läuft der Einbau von Böden, Seitenwänden, Gepäckfächern und Deckenpaneelen an.

Station 30: Die Montage wird mit Bodenprüfungen der Mechanik, Elektrik und Avionik fortgesetzt. In der Kabine bauen Monteure die Sitze sowie wichtige Ausrüstungsgegenstände ein.

Um von Station zu Station zu gelangen, werden die Teile aus der Halle herausgefahren, zur Seite geschoben und dann wieder hineingefahren.

Station 18: Der A350 rückt weiter. Station 30 wird von Airbus auch für die A330 genutzt. Dort finden externe Prüfungen statt: Kabinendruckausgleich, Kommunikationssysteme, Eichung und Prüfung der Treibstoffanzeiger, Einstellung der Passagiertüren und Frachttore.

Der nächste Arbeitsschritt besteht in der Lackierung des Flugzeugs. Airbus betreibt in Toulouse vier Lackierhallen.

Station 20: Der letzte Montageschritt folgt mit dem Abschluss der Kabineninstallation (Unterhaltungssystem, Vorhänge, Sicherheitsvorrichtungen, Spezialsitze wie Minisuiten, dekorative Elemente und Oberflächen und so weiter) und dem Anbau der Triebwerke…

… sowie der Einrichtung des Cockpits.

«Der Münchner gilt gemein für bayerische Verhältnisse als extrem fortschrittlich und gar nicht so konservativ.» Was die Süddeutsche Zeitung einmal über das Nachtleben der Stadt schrieb, gilt bald auch für die Luftfahrt. Nicht Frankfurt als wichtigste Basis von Lufthansa bekommt das modernste Langstreckenflugzeug zuerst, sondern München. «Der Airbus A350 ist aufgrund seiner Kapazität und Beschaffenheit ideal für ein Drehkreuz in der Größe Münchens», begründet die Fluggesellschaft.

Vorerst zehn Airbus A350-900 werden von der Fluggesellschaft in der bayerischen Hauptstadt stationiert. Von dort aus sollen die A350 ab Anfang 2017 in die Welt fliegen, etwa nach Boston oder Delhi. Am bayerischen Drehkreuz freut man sich denn auch bereits auf den neuen Flieger. «Mit dem A350 schreiben wir die Spielregeln neu», sagt Thomas Winkelmann, Chef von Lufthansa in München. Über den Einsatzort der restlichen 15 von Lufthansa georderten Flugzeuge wird noch entschieden.

Neue Sitze in der Economy Class

Der A350 biete Passagieren ein «neues Reiseerlebnis», verspricht Lufthansa. Passagiere in der Economy Class bekommen einen neuen, «ergonomisch geformten» Sitz in neuem Farbkonzept und 3-3-3-Anordnung sowie größere Bildschirme. In der Business Class gibt es einen Selbstbedienungskiosk an dem es Knabbereien und Getränke gibt. Die gesamte Kabine soll zudem leiser sein und dank dem auf eine Höhe von 1800 Meter – statt wie üblich 2400 Meter – eingestellten Kabinendruck sowie neuem Lichtkonzept für entspannteres Reisen sorgen. Zudem sind die A350 deutlich leiser – ein Joker im Kampf um eine dritte Startbahn in München.

Im Airbus-Werk in Toulouse werden die drei ersten Lufthansa-A350 derzeit zusammengebaut. Die Maschine mit der Seriennummer MSN 074 ist schon fast fertig. Sie wird in den kommenden Wochen lackiert und wird im Dezember als D-AIXA an die deutsche Fluggesellschaft übergeben. Die A350 mit den Seriennummern MSN 080 (D-AIXB) und MSN 087 (D-AIXC) stehen noch im Rohbau. Rund zweieinhalb Monate dauert es, bis ein Exemplar des neuen Langstreckenflugzeuges fertiggestellt ist.

Kürzere Bauzeit

Bei Airbus ist man besonders stolz auf die Endmontagelinie, die man extra für den A350 gebaut hat. Das L-förmige Hauptgebäude für die Flugzeugmontage ist 300 Meter breit, 125 Meter lang und 35 Meter hoch. Es erstreckt es sich über eine Fläche von 7,2 Hektar. Tageslicht macht die Hallen besonders hell uns sorgt auch für einen niedrigen Stromverbrauch.

Das Wichtigste an der A350-Endmontagelinie ist aber, dass sie so ausgerichtet ist, dass man die Jets schneller bauen kann. Der Einbau der Passagierkabine beginnt beim A350 im Gegensatz zu anderen Airbus-Programmen parallel zur Montage von Rumpf, Flügeln und Leitwerk. Rund 20 bis 30 Prozent Zeitersparnis erreicht der Flugzeugbauer so.

Erfahren Sie in der oben stehenden Bildergalerie, wie Airbus A350 zusammengebaut werden und sehen Sie erste Bilder der A350 von Lufthansa.